Опыт применения RBI для установки удаления кислых газов

Описание установки

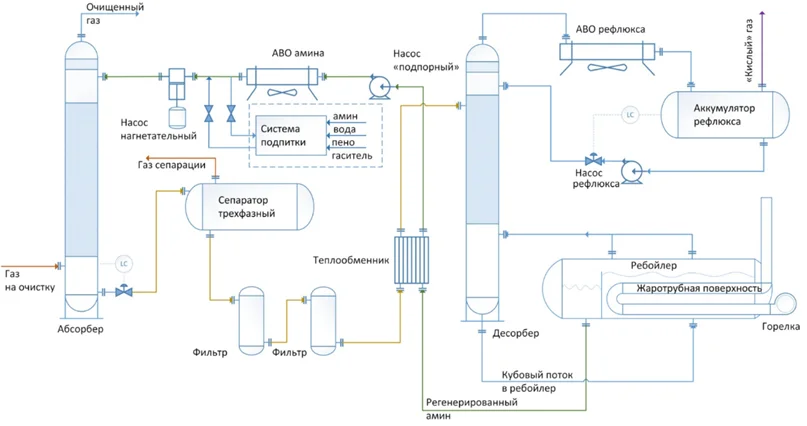

Менеджмент завода принял решение внедрить риск-ориентированный подход к инспектированию оборудования по прошествии 30 лет после запуска завода. Уникальность установки удаления кислых газов (рисунок 1) заключается в том, что три технологические линии били построены в разное время, и отличаются по дизайну. Колонна регенерации амина 1-й технологической линии сделана полностью из углеродистой стали, колонна 2-й частично покрыта плакировкой из аустенитной нержавеющей стали 316 на внутренней поверхности, и колонна 3-й технологической линии полностью покрыта плакирующим материалом.

Рисунок 1 – Схема установки удаления кислых газов.

До внедрения RBI инспектирование осуществлялось по инспекционно-нормативному регламенту (ИНР)- методике подобной РТН, основанной на фиксированном межинспекционном интервале и прописанных методах инспектирования.

Этап 1. Первичный анализ

При первичном анализе RBI были определены механизмы разрушения, оценены их последствия и вероятности, составлен инспекционный план. По наиболее вероятным механизмам разрушения выбраны наиболее эффективные современные методы неразрушающего контроля.

В ходе первичной инспекции было выявлено следующее:

- Технологическая линия 1: флокены водорода на верхней части колонны.

- Технологическая линия 2: гальваническая коррозия (ГК) в области перехода углеродистая сталь-нержавеющая сталь 316.

- Технологическая линия 3: отложения солей на дне колонны с высоким содержанием хлор-ионов.

Поскольку уровень риска для всех трех случаев был выше допустимого, было рекомендовано не только проведение инспекций с применение современного оборудования, но и принятие митигирующих мероприятий, таких как:

- разработка ООЦ (идентификация значимых параметров, влияющих на скорость разрушения) и их лимитов;

- внедрение программы отбора проб;

- изменение конструкции (установка жертвенного пояса из углеродистой стали, закрывающую зону контакта угл. сталь-нержавеющая сталь, а также установку смыва отложений со дна колонны).

Проведен анализ стоимости затрат на эксплуатацию колонны. В качестве базового варианта принят подход по инспекционно-нормативному регламенту (ИНР), по которому методы контроля заранее прописаны и фиксированы межинспекционные интервалы.

В процессе анализа RBI было выявлено, что при продолжении использования подхода ИНР риск разрушения колонны чрезвычайно высок по причине наводораживания и последующего растрескивания по толщине стенки сосуда на 1-й технологической линии. На второй технологической линии развитие гальванической коррозии приведет к потере толщины стенки колонны. На 3-й технологической линии высокое содержание хлор-ионов в отложениях на дне колонны приведет к хлоридному коррозионному растрескиванию нержавеющей стали.

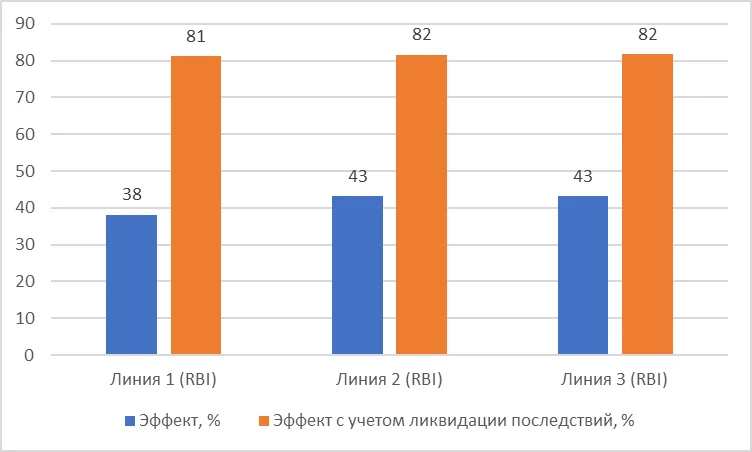

Рисунок 2 – Эффект от внедрения RBI для колонны регенерации амина без учета (синий) и с учетом ликвидации последствий по базовому варианту (ИНР) для 3-х технологических линий (оранжевый).

Этап 2. Экономический рассчет

Проведен экономический расчет для подхода ИНР и RBI на последующий срок эксплуатации – 30 лет.

Применение RBI и митигирующих мероприятий позволит увеличить интервал между планируемыми остановами с 5 лет до 7, а также позволит эксплуатировать оборудование с внесением изменением в конструкцию колонны.

В результате оценки подход RBI позволит снизить затраты на 38-43% по сравнению с эксплуатацией по инспекционно-нормативному регламенту. Поскольку риск разгерметизации высок при использовании ИНР был подсчитан эффект от внедрения RBI также с учетом ликвидации последствий (рисунок 2).

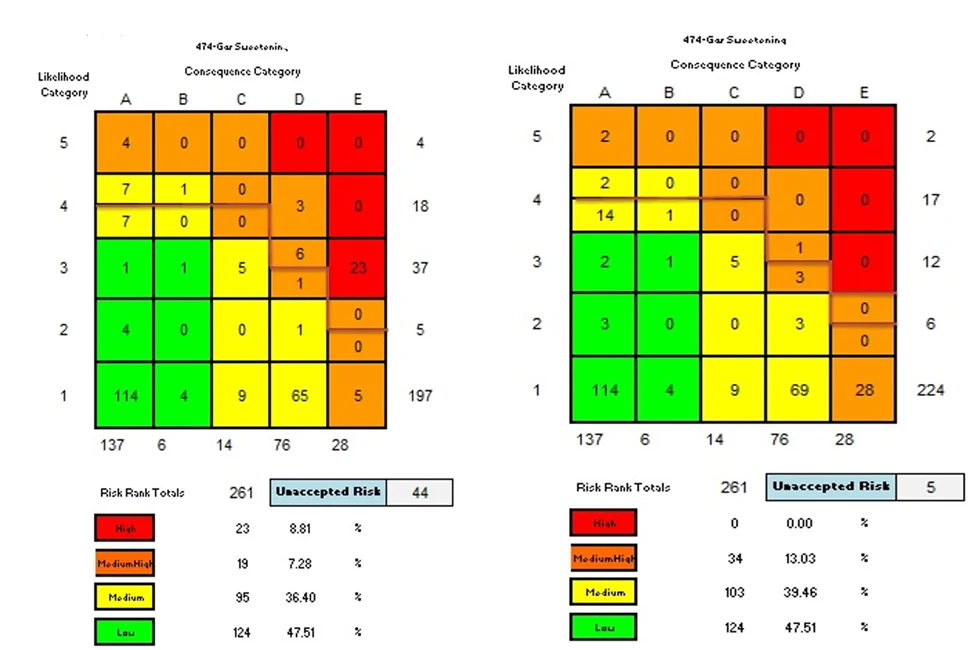

Для других компонентов установки, имеющих низкий уровень риска, была проведена приоритезация инспекций и сокращение митигирующих мероприятий. Матрица рисков на дату проведения анализа (слева) и после проведения рекомендуемых инспекций по RBI (справа) представлена на рисунке 3.

Рисунок 3 – Матрица рисков установки удаления кислых газов на момент анализа и после проведения рекомендуемых инспекций по RBI.

Результат

Как результат 23 компонента, находившиеся в категории высокого риска перешли в категории средневысокого и среднего риска. Из 44 компонентов, находившихся в категории неприемлемого риска, осталось только 5 компонентов, требующих специальных мер.

Применение риск-ориентированного подхода к инспектированию статического оборудования позволило выявить неэффективность классических методов и программы неразрушающего контроля. Первичная инспекция подтвердила правильность выбора механизмов деградации при анализе RBI, а именно наличие флокенов водорода на 1-й технологической линии, гальванической коррозии на 2-й линии и высокой концентрации хлор-ионов на 3-й линии.

Анализ рисков позволил перераспределить средства и ресурсы на инспектирование оборудования установки, сократить расходы на компоненты с низким риском и увеличить на компоненты с высоким. Внедрение RBI позволило создать план митигирующих мероприятий, модификаций оборудования и эффективную инспекционную программу. Для колонны регенерации амина экономический эффект от применения риск-ориентированного подхода составил как минимум 38 % при снижении уровня риска до приемлемого уровня.