HAZOP

HAZOP (Hazard and Operability Study) - это метод систематического и структурированного анализа технологических процессов с целью выявления потенциальных опасностей (HAZard) и проблем, связанных с эксплуатацией (OPerability) системы. Это одна из наиболее широко применяемых методик анализа рисков в химической, нефтегазовой, фармацевтической и других отраслях.

HAZOP исследует возможные риски отклонения системы или установки на этапах проектирования объекта или оборудования когда приняты все технологические и конструктивные решения. Предлагаем услуги анализа методом HAZOP - от исследования одного узла до крупных предприятий на различных стадиях проекта.

Management System

ISO 9001:2015

ID 9000012276

www.tuv.com

Анализ HAZOP

HAZOP (Hazard and Operability Study) — это метод системного и структурированного анализа технологических процессов, направленный на выявление потенциальных отклонений, которые могут привести к аварии, угрозе жизни или снижению эффективности производства. Это один из ключевых инструментов управления рисками в нефтегазовой, химической, фармацевтической и энергетической отраслях.

Метод используется как на этапе проектирования объектов, так и при модернизации или эксплуатации действующих установок. Его цель — предвидеть возможные проблемы до начала строительства или запуска оборудования, чтобы исключить или минимизировать последствия отклонений ещё на бумаге.

Почему HAZOP важен?

Любое производство — это сложная система, где даже небольшое отклонение от нормы может спровоцировать серьезный инцидент. HAZOP позволяет всесторонне рассмотреть каждую операцию, оборудование и параметр процесса с точки зрения:

- безопасности персонала и окружающей среды,

- надёжности работы установок,

- устойчивости технологического цикла.

Это не просто формальный анализ — это возможность заранее понять, где и почему может произойти сбой, и что нужно сделать, чтобы его предотвратить.

Направления исследований HAZOP

HAZOP-анализ охватывает четыре ключевые области:

- Процессы — оценка технологических систем и оборудования.

- Процедуры — проверка операционных последовательностей и рабочих инструкций.

- Персонал — выявление человеческих факторов, влияющих на безопасность и работоспособность.

- Программное обеспечение — анализ алгоритмов и ПО, управляющих автоматизированными системами.

На начальном этапе составляется список возможных опасностей и определяется степень их значимости для дальнейшей оценки. В качестве основы используются ключевые параметры технологического процесса — например, давление, температура, расход. Далее список дополняется другими факторами, характерными для конкретной системы.

Анализ проводится в режиме обсуждения, с участием команды специалистов, хорошо знакомых с процессом. Проект разбивается на отдельные узлы, каждый из которых детально исследуется на предмет возможных отклонений от проектных решений.

История и развитие HAZOP

С течением времени метод получил международное признание и был стандартизирован. Сегодня HAZOP широко используется по всему миру и является ключевым инструментом анализа рисков в высокотехнологичных и высокорисковых отраслях, таких как нефтегазовая, химическая, фармацевтическая и энергетическая промышленность.

Стандарты, регулирующие проведение HAZOP

HAZOP признан рядом международных стандартов, в том числе:

- IEC 61882:2016 — «Hazard and Operability Studies (HAZOP Studies) — Application Guide».

Российская адаптация этого документа — ГОСТ Р 27.012-2019 «Анализ опасности и работоспособности HAZOP» — определяет единые подходы к проведению анализа, составу рабочей группы, моделированию отклонений и оформлению результатов. - ISO 45001 — международный стандарт управления охраной труда и промышленной безопасностью, в котором HAZOP используется как один из основных методов анализа рисков.

- API RP 750 — рекомендации Американского института нефти по управлению процессной безопасностью на нефтеперерабатывающих заводах, включающий применение HAZOP.

Эти документы обеспечивают единообразие в подходах к анализу и позволяют проводить исследования с высокой степенью точности и воспроизводимости.

Цели HAZOP-анализа

- жизни и здоровья персонала,

- экологического состояния окружающей среды,

- целостности производственных активов.

В рамках анализа специалисты:

- выявляют потенциальные источники опасности,

- оценивают последствия возможных отклонений,

- находят причины проектных ошибок,

- определяют меры по повышению безопасности и работоспособности системы.

Результаты исследования становятся основой для корректировки проектных решений и подготовки практических рекомендаций, направленных на предотвращение аварий и повышение надёжности производственных процессов.

Процедура проведения – HAZOP STUDY (Risk and safety management)

Над экспертной оценкой и перечнем необходимых изменений в работе систем работает группа специалистов.

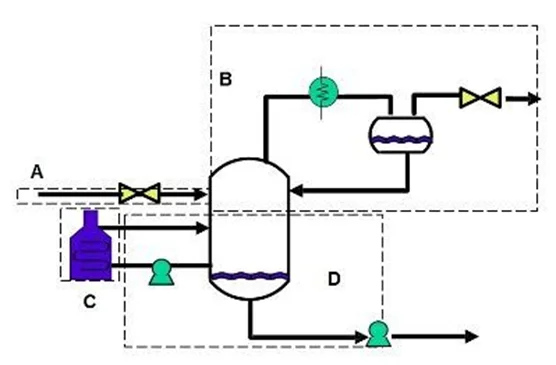

Под наблюдением Председателя, собирающим данные для риск-сессии, проводится «мозговой штурм». Выбираются отдельные узлы блоков на технологических схемах (рис.1) и подготавливается рабочий план. Процедура состоит из изучения процесса и технологических схем (узлов) для каждой из систем.

Далее команда находит и обсуждает все возможные отклонения от нормальной работы технологических узлов выбранной ранее системы. Для каждого отклонения определяются и перечисляются причины и последствия через ранжирование.

Ранжирования рисков используется для оценки последствий через воздействие на:

- здоровье и безопасность людей;

- целостность производства;

- окружающую среду,

и по принципу затрат на восстановление и ремонт.

Оценка рисков служат для демонстрации приемлемости рисков и для поддержки решений по созданию рекомендаций, уменьшающих риски. Ранжирование рисков ставит приоритет в рекомендациях.

Вся дискуссия группы специалистов во время сессии HAZOP записывается для дальнейшего анализа или коррекции возможных ошибок.

В заключении готовится отчет исследования, который содержит таблицы, данные, выводы и разработанные рекомендации. Отчет требует утверждения и после обязывает стороны к выполнению.

Основные этапы и методы анализа HAZOP

Исследование опасности и работоспособности — представляет собой структурированное коллективный процесс детализации и идентификации и использует качественный подход.

Качественный подход, в отличие от количественного, требует меньшей детализации и в итоге позволяет экономить время при том, что достаточно обеспечивает базу определения приоритетов для программы инспектирования с учётом факторов риска.

В качестве примера ниже (рис.2) - HAZOP для нефтяной и газовой промышленности на наличие опасностей, связанных с целостностью оборудования, работающего под давлением.

Процесс подготовки и проведения анализа опасности и работоспособности проходит в соответствии с рекомендациями ГОСТ Р 27.012-2019 и состоит из этапов, указанных на рис.2.

1-й этап – Техническое задание

Начало работы - подготовка технического задания Заказчиком, в котором описываются: объект, цель проведения риск-сессии, определены границы и сроки проведения HAZOP.

Вместе с техническим заданием Заказчик предоставляет набор документов, необходимых для проведения сессии исследуемого объекта. Основной перечень:

- Матрица оценки рисков, принятая в активах Заказчика.

- Принципиальная технологические схемы (PFD);

- Схемы трубопроводов и контрольно-измерительных приборов (P&ID).

- Генеральный план установки.

- Описание процесса (Технологический регламент).

- План ликвидации аварий (ПЛА).

- Таблица «Причина - следствие» функций безопасности системы ПАЗ.

- Схема расположения датчиков пожаро и газообнаружения, систем пожаротушения.

- Список оборудования и трубопроводов с расчетными параметрами.

- Список технологических блоков, с указанием категории взрывоопасности.

2-й этап - Анализ полученных данных

После подготовки Заказчиком необходимых проектных документов, специалисты Эр Би Ай Концепт проводят обзор, проверяя их полноту и пригодность для проведения риск-сессии HAZOP, а при необходимости обсуждают с Заказчиком подготовку дополнительных документов или пояснений.

3-й этап - Разделение проекта на узлы и подготовка управляющих слов

После получения всей необходимой информации, для удобства оценки рисков и работоспособности председатель HAZOP производит распределение исследуемого объекта на технологические блоки (узлы), используя принципиальные технологические схемы (PFD) и схемы трубопроводов и КИП (P&ID).

К каждому технологическому блоку/узлу подбирается набор управляющих слов, таких, например, как: больше, меньше, отсутствует, обратный, отклонение и др., и набор слов-параметров, таких, например, как: давление, расход, температура, уровень, качество и др., характеризующих процесс в данном узле.

Используя сочетание управляющих слов со словами параметрами, проводится моделирование отклонений и реакция узла, например, давление больше/меньше, температура больше/меньше и др.

На этапе разделения проекта на узлы и подготовки управляющих слов проводится формирование рабочей группы HAZOP. ГОСТ Р 27.012-2019 в п. 6.2.3., указывает, что эффективность исследования зависит от достаточных знаний метода всеми членами рабочей группы, в противном случае организуется необходимое обучение.

Рабочая группа формируется из представителей Заказчика и Исполнителя и включает следующих специалистов:

- Председатель HAZOP.

- Секретарь HAZOP.

- Ведущий инженер технолог.

- Инженер по эксплуатации оборудования.

- Инженеры – проектировщики.

- Инженер КИПиА.

- Инженер отдела ТБ.

Председатель и секретарь представляются со стороны Исполнителя. Остальная часть команды комплектуется Заказчиком.

Делегированные Заказчиком члены рабочей группы принимают полноценное участие в риск-сессии, в течении всего периода ее проведения.

Рабочая группа может пригласить и других специалистов. Например, если в процесс оценки включено сложное вращающееся оборудование, то к работе в группе привлекается инженер по механическому оборудованию.

4-й этап - Анализ опасности и работоспособности

Рабочая группа проводит анализ. Последовательность шагов по проведению риск-сессии указан на рис.3

Анализ работоспособности начинается с краткого объяснения представителем проектной организации процесса, которое включает в себя все эксплуатационные аспекты и подробную информацию о процедурах запуска и остановки рассматриваемого объекта.

Для каждого из выделенных узлов исследуемого объекта с помощью слов-параметров имитируются критичные отклонения и реакция узла на них. Т.е. рабочая группа определяет последствия воздействия на узел критичных отклонений, без учета существующих мер защиты.

Следующим шагом в процессе анализа является определение риска по согласованной с Заказчиком матрице рисков. После определения рисков, рабочая группа приступает к оценке существующих мер защиты. Она оценивает, достаточно ли их для устранения риска или снижения его до приемлемого уровня.

В случае если существующих мер безопасности недостаточно, рабочая группа предлагает дополнительные меры защиты в виде рекомендации, которые позволяют эксплуатировать объект безопасно.

Все рекомендации анализа HAZOP проходят коллективную проверку и корректировку рабочей группой, и заносятся в рабочие таблицы сессии с учетом критичности их выполнения.

По итогам проведенного анализа HAZOP рабочая группа подготавливает отчет, включающий: пояснительную записку, таблицы протокола сессии, перечень всех выданных рекомендаций с учетом их критичности.

На основании отчета HAZOP, с предложенными рекомендациями, технический руководитель Заказчика готовит план их реализации с указанием ответственных и сроков выполнения.

Рабочая группа созывается повторно в полном составе для рассмотрения соответствующих разделов P&ID, в случае если в них были внесены значительные доработки после проведения первичного исследования HAZOP. Если возникают сомнения относительно значимости изменений, принимается решение проведения частичного или совершенно нового исследования HAZOP по данной P&ID.