Введение в RBI – инспектирование на основании фактора риска (часть 2)

- Кац Борис Арнольдович, к. т. н., независимый исследователь

- Лузина Наталья Петровна, к. т. н., генеральный директор ООО «Эр Би Ай Концепт»

Данная публикация представляет собой вторую часть статьи [2-1]. В первой части рассмотрены основы RBI (Risk-Based Inspection), включая историю его возникновения и развития, цели, принципы, ключевые элементы и сферы применения. Во второй части кратко описаны основные механизмы деградации, с которыми связано применение RBI, а также мероприятия по смягчению последствий факторов деградации. Обсуждается роль программного обеспечения в автоматизации проведения процесса RBI. Перечислены преимущества, которые может дать применение RBI, а также ограничения метода. Описаны некоторые перспективы развития RBI и основные факторы, сдерживающие применение этой методологии в России. Кроме того, приводится литература для более детального знакомства с проблематикой RBI.

Для перехода к рассмотрению ключевых аспектов второй части статьи напомним о ключевых задачах RBI. Согласно стандарту СТО ИНТИ S.QS.5 [2-2], к ключевым задачам RBI относятся:

- Мониторинг состояния оборудования в режиме текущей эксплуатации, который обеспечивает своевременное выявление отклонений и потенциальных неисправностей.

- Увеличение надежности оборудования путем снижения частоты отказов, продление межремонтных интервалов и общего срока службы.

- Повышение уровня промышленной безопасности путем минимизации рисков аварий и инцидентов на предприятии.

- Эффективное планирование закупок, как своевременное формирование потребности в запасных частях и расходных материалах.

- Контроль качества ремонтных мероприятий для обеспечения соответствия выполненных работ техническим требованиям и нормативам.

Понимание ключевых задач RBI позволяет сформировать целостное представление о целях и функциях методологии RBI в рамках обеспечения надежности оборудования. Однако для эффективного применения RBI важно не только правильно организовать мониторинг и планирование, но и глубоко разбираться в природе повреждающих факторов. Следующим важным этапом анализа является рассмотрение механизмов деградации – физических, химических и эксплуатационных процессов, которые приводят к износу и повреждению оборудования. Знание этих механизмов лежит в основе оценки вероятности отказа и разработки мероприятий по снижению риска.

Механизмы деградации

Механизмы деградации – это процессы и явления, приводящие к ухудшению состояния материалов, оборудования или систем со временем. Они вызывают потерю прочности, коррозию, износ, трещинообразование и другие формы повреждений, что в итоге может привести к отказу или снижению надежности оборудования.

Основные виды механизмов деградации включают:

- Коррозия – химические или электрохимические реакции, вызывающие разрушение материалов, особенно металлов.

- Износ — постепенное удаление материала в результате трения, трения скольжения или столкновений.

- Термическое старение — ухудшение свойств материалов под воздействием высоких температур, например, утрата пластичности или изменение структуры.

- Ползучесть (ползучесть металлов и сплавов) – постепенное деформирование материала под постоянной или повторяющейся нагрузкой при постоянной температуре. Проявляется в виде медленного и непрерывного удлинения или деформации с течением времени. Особенно актуальна при высоких температурах, когда материалы становятся более податливыми, например, в турбинах, двигателях и котлах.

- Усталость – деградация материала под действием циклических или переменных нагрузок, даже если эти нагрузки ниже предела прочности. В результате многократных циклов возникают микротрещины, которые со временем растут и приводят к разрушению. Усталость особенно опасна в тех случаях, когда нагрузки повторяются или меняются во времени, например, в авиации, машиностроении, мостах.

- Микротрещинообразование и рост трещин — возникновение и развитие трещин внутри материала под действием механических, химических или тепловых факторов.

- Выгорание и деградация полимерных материалов — потеря свойств за счет высокой температуры или воздействия химических веществ.

- Микробиологическая деградация — разложение материалов микроорганизмами.

Пример механизмов деградации согласно API 571

| Условия эксплуатации | Применимые механизмы деградации |

|---|---|

| Среда: – Пирогаз до очистки: УВ + H₂S/CO₂ + H₂ + H₂O, – T = 90 °C, – Сталь 09Г2С, – Изоляция: да. | 1. Углекислотная коррозия; 2. Коррозия в среде сероводородной кислоты (при pH конденсированной воды < 7 и отсутствии аммиака); 3. Сероводородная коррозия; 4. Водородное охрупчивание; 5. Коррозия под изоляцией (КПИ) углеродистых и низколегированных сталей. |

Каждый механизм деградации требует своего подхода к мониторингу и профилактике для обеспечения надежной эксплуатации оборудования.

Механизмы деградации можно условно разделить на зависящие и не зависящие от времени.

- Механическими повреждениями (удары, царапины) во время эксплуатации или обслуживания.

- Неожиданными химическими воздействиями, например, внезапным попаданием агрессивных веществ.

- Травмирующими событиями, такими как аварии или неправильное обращение.

- Микробиологической деградацией, которая может развиваться быстро при благоприятных условиях.

Важно отметить, что на практике часто механизмы деградации сочетаются, и их течение зависит как от времени, так и от условий эксплуатации. Поэтому для оценки состояния оборудования важен комплексный подход, учитывающий оба типа процессов.

Мероприятия по смягчению последствий факторов деградации

Мероприятия по смягчению последствий факторов деградации, включая коррозию, направлены на снижение скорости развития повреждений, предотвращение или минимизацию их влияния на безопасность и надежность оборудования. Вот основные типы таких мероприятий:

- Защитные покрытия

- Нанесение антикоррозийных покрытий (эмали, лаки, окраски, пластиковые покрытия)

- Использование покрытий, устойчивых к агрессивным средам

- Обновление и ремонт покрытий по мере их износа

- Использование ингибиторов коррозии

- Введение химических веществ в рабочую среду для снижения коррозионных процессов

- Применение ингибиторов в системах, где есть контакт с коррозионно активными агентами

- Контроль и мониторинг состояния

- Регулярное проведение инспекций и неразрушающего контроля (NDT)

- Внедрение систем мониторинга коррозии и деградации (датчики, системы обнаружения утечек, ультразвуковое измерение толщины)

- Обеспечение условий окружающей среды

- Контроль влажности, температуры и химического состава среды для снижения коррозийных условий

- Использование систем вентиляции или осушения воздуха

- Конструкторские меры

- Выбор материалов с высокой стойкостью к коррозии

- Проектирование с учетом минимизации зон задержки влаги и агрессивных сред

- Использование защитных барьеров или изоляции

- Обеспечение правильных режимов эксплуатации и технического обслуживания

- Правильное управление режимами работы и нагрузками, чтобы снизить механическую деградацию

- Регулярное техническое обслуживание и своевременный ремонт поврежденных участков

- Обработка и очистка оборудования

- Удаление загрязнений, которые способствуют развитию коррозии (песок, грязь, соли)

- Использование методов очистки, таких как пескоструйная обработка

- Обучение персонала и создание программ профилактики

- Обучение сотрудников правильным методам обслуживания и выявления признаков деградации

- Ведение планов профилактических мероприятий на основе данных мониторинга

Эти мероприятия помогают не только замедлить развитие процессов деградации.

Коррозия как основной механизм деградации

Среди всех механизмов деградации, рассматриваемых в рамках методологии RBI, коррозия занимает наиболее значимое место. Это объясняется как частотой ее проявления в различных отраслях промышленности, так и разнообразием форм, в которых она может проявляться.

Существуют разнообразные виды коррозии. Их классифицируют по различным основаниям: по механизму протекания (химическая, электрохимическая), характеру повреждений и их внешнему проявлению (сплошная, избирательная, подповерхностная, местная), а также по условиям эксплуатации (при трении, кавитационная, под напряжением и др.).

В зависимости от типа оборудования преобладающими являются те или иные виды коррозионных процессов. Так, считается, что специфическими видами коррозии энергетического оборудования являются: стояночная, язвенная, подшламовая, водородная, термоусталостная, коррозия под напряжением и межкристаллитная коррозия, атмосферная, контактная коррозия, кавитация, щелевая коррозия, радиационная.

Для различных технологических установок и типов оборудования характерны свои типовые виды коррозии. Например:

- Для сосудов высокого давления характерна межкристаллитная коррозия и кислотная и сероводородная коррозия (H₂S cracking).

- Для трубопроводов – эрозионно-коррозионный износ, целевая и питтинговая коррозия.

- Для оборудования в условиях наружной атмосферы – атмосферная коррозия, коррозия под отложениями и пр.

В зависимости от типа коррозии применяются следующие меры защиты:

-

Использование покрытий:

-

Металлические

-

Неметаллические (лаки, краски, футеровка)

-

Химические (оксидирование, фосфатирование и т. п.)

-

Электрохимические методы защиты:

-

Катодная

-

Анодная

-

Изменение состава среды:

-

Добавление ингибиторов

-

Удаление из среды компонентов, вызывающих коррозию (поглотители H₂O, поглотители O₂, обезвоживание газа)

Расчет интервалов инспекции в зависимости от вида механизма деградации

Максимальный инспекционный интервал (МИИ) для механизмов деградации, зависящих от времени, рассчитывается следующим образом:

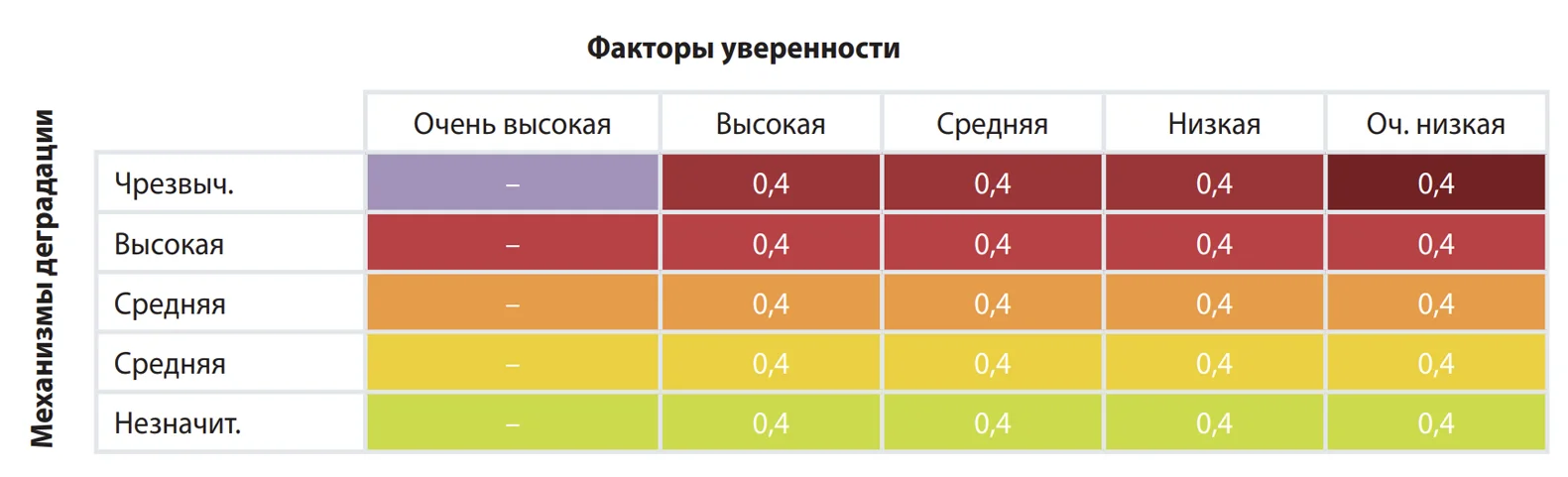

Расчет остаточного ресурса оборудования проводится на основе анализа скорости коррозии материала и текущего состояния объекта. При этом учитываются данные предыдущих инспекций, результаты неразрушающего контроля и прогнозируемые условия эксплуатации. Интервальный коэффициент задается в зависимости от критичности и фактора уверенности в соответствии с таблицей, изображенной на рис. 1.

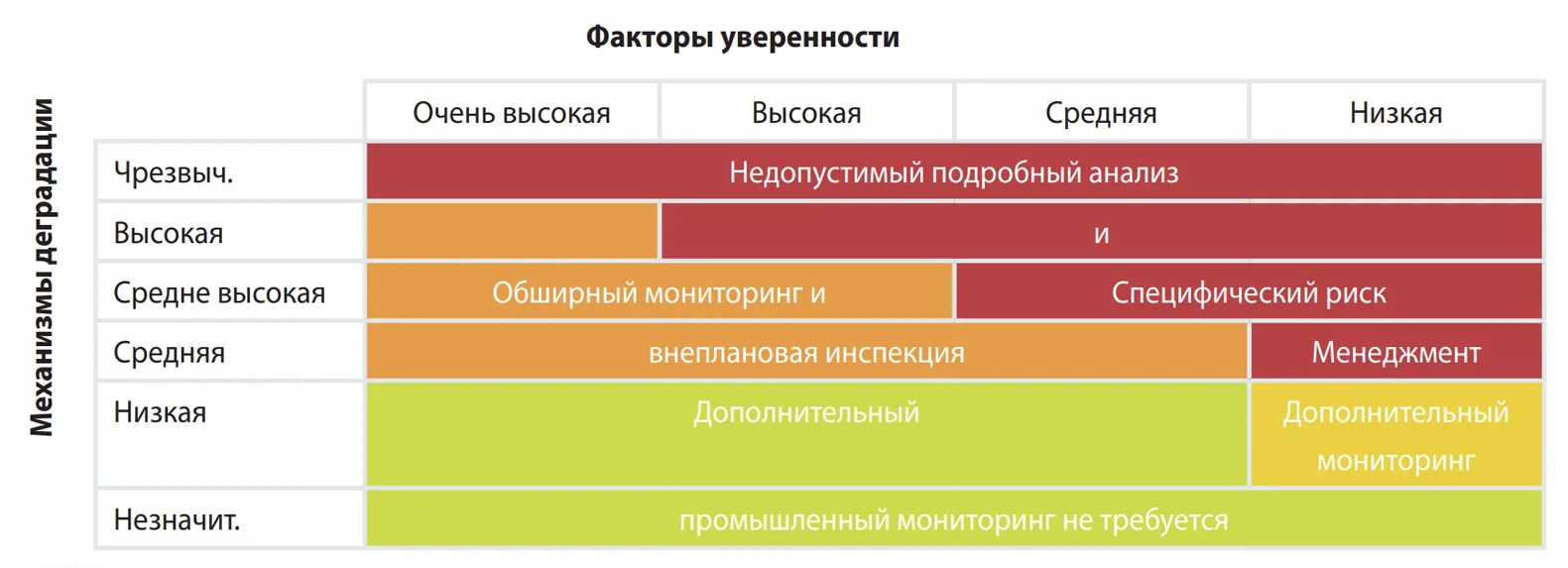

Для механизмов деградации, не зависящих от времени, RBI определяет стратегию инспектирования и мониторинга в зависимости от критичности и фактора уверенности в соответствии с таблицей на рис. 2.

Динамический RBI

Еще одно направление развития методологии RBI – это появление динамического RBI. Предположение о том, что динамика ухудшения (изменения) состояния оборудования остается неизменной в течение многих лет на основе одной инспекции, может дать ложное чувство безопасности и привести к непредсказуемому отказу. Однако мероприятия по диагностике и инспектированию требуют значительных ресурсов, а частый повторный анализ или инспекция не всегда могут быть практичными.

Поэтому продолжаются попытки создать инструменты для оценки риска в режиме реального времени. При этом понятие «реального времени» не обязательно означает непрерывный мониторинг — речь идет об интервалах, малых по сравнению с интервалами между инспекциями.

Примерами специфических для системы индикаторов могут быть такие параметры рабочей среды, как давление, температура, кислород или уровни pH. Внешние индикаторы, такие как температура воздуха, влажность, шторм или снег, также могут быть рассмотрены для оборудования, подверженного воздействию различных климатических условий.

После того как показатели известны, необходимо распознать их связь с механизмом деградации. При этом настройка модели деградации требует сравнения прогнозных значений с фактическими результатами инспекций.

Внедрение динамического RBI требует значительно более высокого уровня зрелости технической культуры организации. Для корректной настройки и эффективного использования таких моделей необходимы:

- Высокая квалификация персонала, в том числе знание принципов оценки рисков, основ деградационных процессов и методов предиктивной аналитики;

- Понимание математических моделей, используемых для аппроксимации деградации и корреляции с индикаторами риска. Это включает в себя навыки работы с регрессионным анализом, вероятностными оценками, понимание доверительных интервалов, отклонений от тренда и методов машинного обучения (в случае расширенных моделей);

- Доступ к качественным и объемным данным, как по истории эксплуатации оборудования, так и по условиям среды и результатам инспекций. Без достоверных и регулярно обновляемых данных точность прогнозирования может оказаться недостаточной для принятия обоснованных решений;

- Корректная интерпретация отклонений от тренда. Важно уметь отличать естественные колебания от сигналов о начале ускоренной деградации, что требует опыта и критического анализа информации.

Таким образом, успешная реализация концепции динамического RBI возможна только при наличии соответствующих компетенций, зрелой инфраструктуры сбора данных и системной работы по валидации моделей на всех этапах жизненного цикла оборудования.

Роль программного обеспечения при проведении процесса RBI

Программные средства не только способствуют эффективной реализации методологии. Можно сказать, что программное обеспечение является ключевым элементом при проведении RBI-анализа. Перечислим основные функции такого ПО:

-

Автоматизация оценки рисков Программное обеспечение помогает систематизировать сбор данных, автоматизировать расчет рисков и упростить процессы анализа. В том числе ПО позволяет производить прочностные расчеты и определять отбраковочные толщины стенки оборудования.

-

Управление данными и документацией Обеспечивает централизованное хранение информации об оборудовании, истории осмотров, результатов анализов и оценок.

-

Поддержка принятия решений Предоставляет инструменты для моделирования сценариев, оценки приоритетов инспекционных мероприятий и выбора оптимальных методов обслуживания. Помогает планировать инспекции, обслуживание и ремонт оборудования.

-

Обеспечение соответствия стандартам и требованиям Встроенные шаблоны и автоматические проверки помогают соблюдать нормативные документы и внутренние стандарты компании.

-

Облегчение мониторинга и отчетности Генерация отчетов о текущем состоянии оборудования, рисках и запланированных мероприятиях для руководства и инспектирующих органов.

-

Использование библиотек материалов и стандартов Программное обеспечение для RBI содержит встроенные библиотеки по материалам, технологиям изготовления и нормативным стандартам. Это обеспечивает корректный выбор исходных данных, учет свойств материалов и ограничений при проектировании и эксплуатации. Благодаря этому достигается связь между базами данных и расчетными модулями программы, где автоматически учитываются характеристики материала при проведении расчетов, толщин стенки и критериев отказа.

Такая интеграция позволяет повысить точность анализа, унифицировать подходы и обеспечить согласованность с международными стандартами.

-

Интеграция с другими системами Возможность связать RBI-систему с системами контроля, управления техническим обслуживанием, отчетности и автоматизации производственных процессов.

-

Обучение и повышение эффективности персонала Интуитивные интерфейсы и инструменты визуализации помогают специалистам быстрее осваивать и использовать методологию.

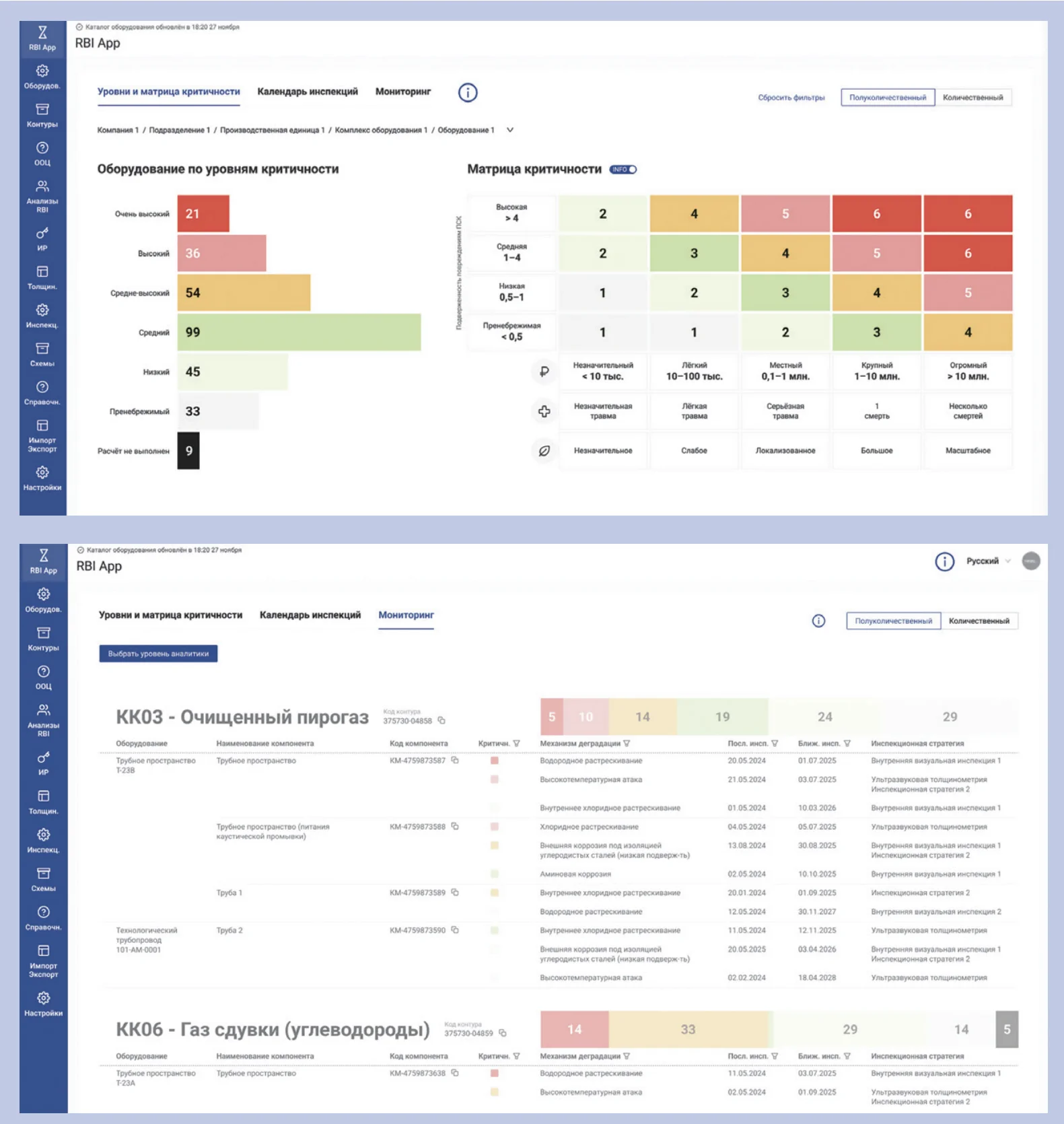

На рисунках – примеры экранов программного комплекса для автоматизации проведения RBI-анализа (из статьи [2-3]).

Преимущества RBI

Обычные причины внедрения подхода на основе рисков в процесс инспекции следующие:

- Улучшение управляемости и соблюдения правил охраны труда, промышленной безопасности и экологии на объекте, а также снижение рисков выхода из строя оборудования.

- Своевременное выявление изношенного оборудования и его ремонт или замена. На объектах, где используется RBI, результаты риска могут быть использованы для обоснования планов по замене изношенного оборудования и обоснования капитальных затрат.

- Экономия средств за счет сокращения расходов на инспекцию, сокращения расходов на техническое обслуживание и увеличения интервала между ремонтами. Это происходит за счет того, что ранжирование оборудования позволяет сфокусировать усилия по постоянному инспектированию критичного оборудования. При этом для некритичного оборудования увеличивается интервал инспекций, уменьшается объем инспектирования.

- Повышение эффективности, сосредоточивая усилия по инспекции там, где они больше всего нужны, сокращая время простоя и расходы на техническое обслуживание.

Указывается также [2-4], что RBI приводит к сокращению расходов на расследование инцидентов и снижению страховых взносов. Кроме того, он должен также сократить расходы на судебные иски и штрафы из-за нарушений безопасности со стороны регулирующего органа. Увеличение межремонтных интервалов будет иметь очевидный положительный эффект в плане повышения доступности оборудования и производительности предприятия. Очистка оборудования иногда может отрицательно влиять на скорость коррозии сосуда под давлением, поэтому уменьшение частоты ее проведения также благоприятно.

RBI максимально эффективен и может показать свои достоинства в полной мере, если начинает применяться на определенном уровне зрелости организации, когда уже накоплены данные о фактическом техническом состоянии и механизмах деградации, освоены знания об эффективных способах их обнаружения и контроля и имеются соответствующие компетенции персонала.

Ограничения метода

Как указано в методике [2-5], эффективность инспектирования на основе риска может ограничиваться следующими факторами:

- ошибки, связанные с человеческим фактором;

- стихийные бедствия;

- внешние события;

- зависимые события;

- умышленные действия (например, саботаж);

- неотъемлемый риск при обработке опасных материалов;

- невозможность разработки метода инспектирования;

- ошибки при проектировании;

- наличие ранее неизвестного механизма износа;

- разработка RBI для выполнения функции сдерживания давления на контуре (т. е. отказ от использования RBI для оценки механизмов повреждения, не влияющих на границы давления);

- отсутствие или ошибочность информации;

- проектирование, не отвечающее существующим требованиям, или неквалифицированный монтаж оборудования;

- эксплуатация вне приемлемой рабочей зоны;

- неэффективное выполнение плана;

- нехватка квалифицированных сотрудников и недостаточное взаимодействие;

- нехватка надлежащей инженерной практики и оперативных решений.

Возможные недостатки

Несмотря на широкое распространение и преимущества, у метода есть определенные недостатки. Вот основные из них:

- Зависимость от качества исходных данных – Низкое качество данных снижает эффективность и точность RBI. Ошибки или неполные данные о состоянии оборудования, эксплуатационных условиях или исторических отказах могут привести к неправильной оценке риска.

- Сложность и субъективность оценки риска – Процесс определения рисков включает множество параметров и предположений, что может привести к субъективности и вариативности результатов между разными экспертами. Недостаточная стандартизация подходов может снижать воспроизводимость и надежность оценок.

- Неучтенные редкие, но катастрофические события – RBI часто фокусируется на наиболее вероятных и часто встречающихся рисках, что может привести к недооценке редких, но потенциально катастрофических отказов.

- Достаточно высокие затраты на внедрение и поддержку – Требуется приобретение и поддержка специализированных программ, обучение персонала.

Ожидания и возможные перспективы развития RBI в России

Ожидания, связанные с развитием методологии RBI в России, выходят далеко за рамки нефтегазовой отрасли. Потенциал риск-ориентированного подхода к техническому обслуживанию очевиден и для химической, энергетической, металлургической и других отраслей. Однако его широкомасштабное внедрение напрямую зависит от двух ключевых факторов: приверженности руководства и квалификации специалистов.

История управления активами показывает, что даже самые эффективные технологии теряют смысл без вовлеченности ответственных лиц и компетентного персонала. Реализация RBI требует не только понимания методологии, но и глубоких знаний в области механизмов деградации, коррозионных процессов, технической диагностики. Критически важно наличие специалистов по коррозии, способных интерпретировать данные и формировать сценарии развития повреждений.

Среди сдерживающих факторов по-прежнему значимым остается отсутствие нормативно-правовой базы, которая бы учитывала как международные стандарты (API 580, API 581), так и специфику российских условий и системы промышленной безопасности. Аналогичные сложности испытывают и другие риск-ориентированные методики, такие как RCM, что говорит о системной природе проблемы.

Если рассматривать будущие векторы развития самой методологии, то среди них особое место занимает интеграция с технологиями IIoT, использование цифровых двойников, машинного обучения и искусственного интеллекта. Эти инструменты открывают путь к формированию динамических моделей риска, способных адаптироваться к изменяющимся условиям эксплуатации оборудования.

Тем не менее, даже самые амбициозные планы упираются в реальность. Внедрение RBI и других передовых подходов осложняется тремя фундаментальными барьерами:

- Фокус на краткосрочные цели, когда принятие решений часто подчинено логике «продержаться до завтра», а не стратегическому управлению активами.

- Инертность регуляторного поля, где изменения в нормативной базе происходят медленно и с существенным временным лагом.

- Нестабильный инвестиционный климат и отсутствие предсказуемости в финансировании, снижающее готовность к технологическим экспериментам.

Эти барьеры переплетены между собой, формируя замкнутый круг, выйти из которого можно только при условии системного изменения подхода, как на уровне предприятия, так и на уровне отрасли в целом.

Чтобы RBI стал реальным инструментом повышения надежности, а не теоретической конструкцией, необходимо преодолеть текущие барьеры. Мы призываем отраслевое сообщество, регуляторов и руководителей предприятий к более стратегическому взгляду на управление активами. Требуется совместное усилие: актуализация нормативной базы, формирование благоприятного инвестиционного климата, а также подготовка квалифицированных специалистов. Лишь при системной работе в этих направлениях можно рассчитывать на широкое внедрение RBI и достижение ощутимых результатов в повышении безопасности, эффективности и устойчивости промышленных объектов.

Материалы для изучения RBI

Основой служат вышеупомянутые стандарты. Конечно же, ими невозможно ограничиться, как нельзя питаться сублимированными неразбавленными продуктами. Однако литература на русском языке весьма скудна.

Необходимо обратить внимание на статьи, в которых описан опыт по реализации риск-ориентированного подхода к ТОиР в «Сахалин Энерджи» [2-7, 2-8, 2-9, 2-10] и в «СИБУРе» [2-11]. Из других источников на русском языке стоит отметить также упомянутый стандарт СТО ИНТИ S.QS.5 [2-2] и статью [2-3] о первой отечественной программе, реализующей методику RBI.

Впрочем, и на английском для общего знакомства с предметом найти удается немного. Статьи либо повторяют общие положения, либо относятся к весьма узким аспектам или конкретным проектам. Исключение – появившаяся недавно книга [2-13] «Механическая целостность и проверка технологического оборудования, трубопроводов и магистралей с учетом рисков».

Краткая справка о содержании книги [2-13] В этой книге рассматриваются методологии механического контроля целостности и инспекции на основе рисков, специально разработанные для профессионалов в химической, нефтехимической и нефтеперерабатывающей промышленности. Она начинается с основополагающих аспектов проектирования и производства оборудования и труб в перерабатывающей промышленности, за которыми следует введение в распространенные механизмы повреждения металлических компонентов во время эксплуатации. Затем в книге рассматривается общая методология анализа механической целостности, охватывающая оценку остаточного срока службы и методы оценки распространенных дефектов. Далее в ней вводятся принципы и общая методология инспекции на основе рисков, подробно описывая подходы к оценке вероятности отказа и последствий, а также применение матриц рисков для формирования планов инспекций. Приведен комплексный пример, иллюстрирующий разработку плана управления целостностью для реального трубопровода.

Возможно, настоящая публикация поспособствует появлению перевода этой книги на русский язык.

Из публикаций, которые были использованы при написании настоящей статьи, наиболее содержательны следующие:

- Статьи общего характера: [2-14, 2-15, 2-16, 2-17]

- RBI в тепловой и атомной энергетике: [2-18, 2-19, 2-20]

- RBI в различных отраслях промышленности (в том числе в химии и авиации): [2-21, 2-22]

Заключение

Во второй части статьи рассмотрены практические основы RBI: механизмы деградации оборудования, способы их контроля, расчёт инспекционных интервалов и переход к динамическим моделям оценки риска. Особую роль в реализации RBI играет специализированное программное обеспечение — оно обеспечивает сбор и анализ данных, автоматизацию расчётов, учёт свойств материалов, планирование инспекций и соответствие нормативным требованиям. Без ПО применение RBI на промышленном уровне практически невозможно.

Однако даже лучшие инструменты не дадут результата без квалифицированного персонала, достоверных данных и поддержки со стороны руководства. В России масштабному внедрению RBI по-прежнему мешают отсутствие адаптированной нормативной базы, краткосрочная логика управления и недостаток компетенций. Чтобы методология заработала по-настоящему, нужны системные усилия — как на уровне предприятий, так и на уровне отрасли в целом. Санкт-Петербург, сентябрь 2025 года